2024年4月から、トラックドライバーの時間外労働の上限規制と改正改善基準告示が適用され、労働時間が短くなることで輸送能力の不足が懸念される「物流の2024年問題」。物流業界の各社が業務の見直しや効率化を迫られる中、ユーザーに水まわり商品を届けているTOTOも例外ではないと、同社で西日本物流部 小倉物流製品課に所属する齋藤圭介氏は話す。

TOTOは2022年6月、物流事業とコネクティッド事業を展開するユーピーアール(以下、upr)と共に、AIを用いたパレットカウントアプリ「パレットファインダー」を共同で開発。それまで構内作業者による目視と手入力で行っていたパレット管理を、大幅に効率化できたという。

パレットファインダーの開発にあたって、両社はどのような点に着目し、またどのような点で改善を重ねたのか。開発に関わった齋藤氏に、経緯や今後の展望を聞いた。

TOTO 西日本物流部 小倉物流製品課 齋藤圭介氏

TOTO 西日本物流部 小倉物流製品課 齋藤圭介氏

パレットファインダーとは、荷物を単位数量にまとめて載せるパレットをスマートフォンのカメラで撮影すると、AIが瞬時に枚数を色別にカウントし、その情報を社内の在庫管理システムへ自動で反映するアプリ。2023年2月以降、小倉物流センター、滋賀物流センター、千葉物流センター、江別物流センターと、TOTOの国内4カ所に設置されている物流センターで利用されている。

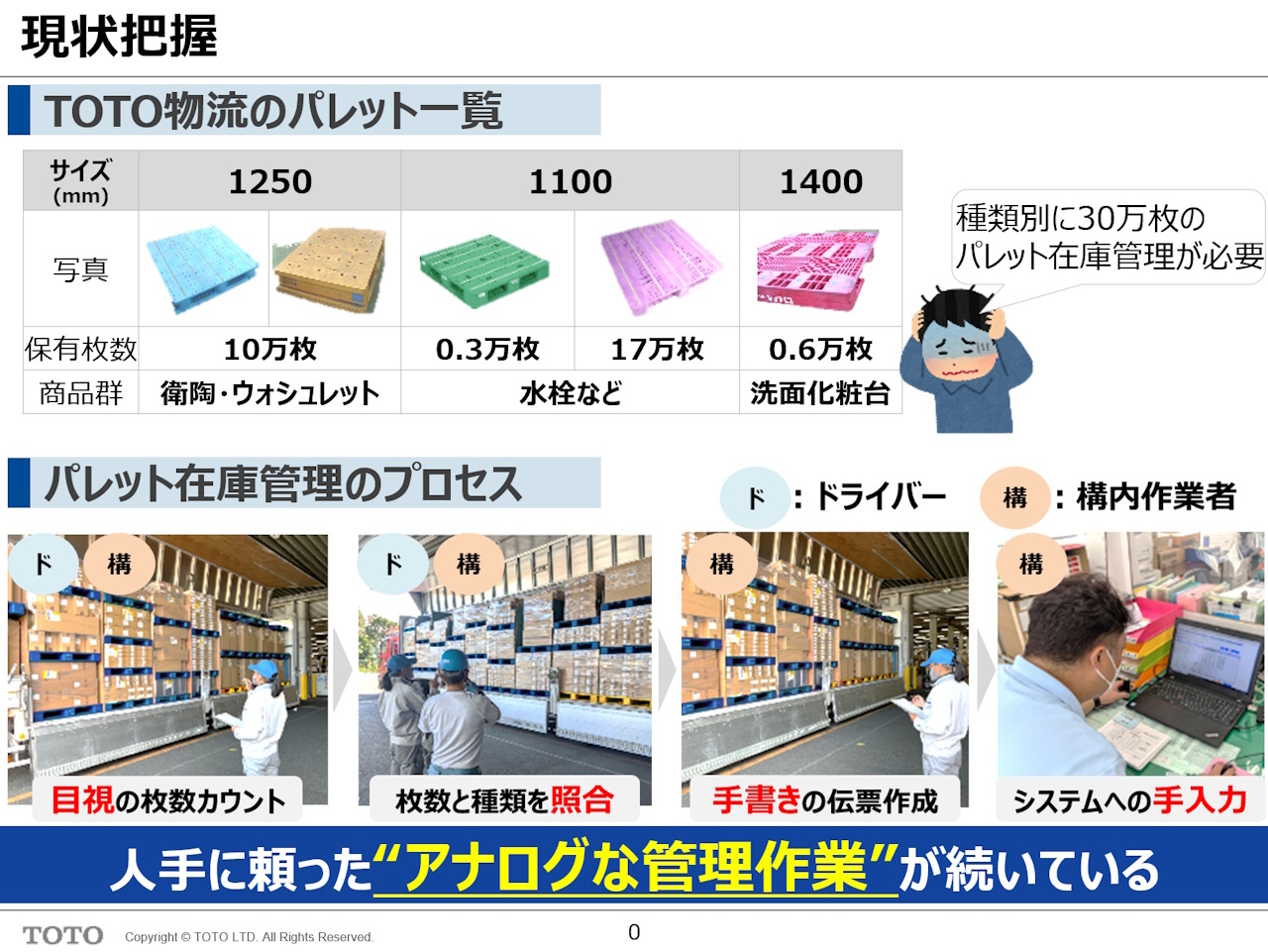

4つの物流センターには、1日あたり約200台のトラックが到着し、商品を積み込む。その際に荷物を載せたパレットを数える在庫管理作業が発生するが、パレットファインダー導入前は、目視によってパレットの枚数をカウントし、手書きの伝票を作成後にシステムへの手入力を行っていた。この作業に、月間257時間ほどを要していたという。

パレットファインダー導入前のパレット在庫管理プロセス

パレットファインダー導入前のパレット在庫管理プロセス

この時間を削減できないかと考え、齋藤氏らは当初、パレットにQRコードをつけることなどを検討。しかし1日に取り扱うパレットの量を考えると、1枚1枚にQRコードを貼り付けることは現実的ではなかった。

検討の結果、この作業を写真によって効率化できないかと考え、画像認証システムを扱う業者を探し、TOTOとuprで協業することになる。両社は2021年11月にプロジェクトを開始し、技術開発をuprが、要件定義やテスト、フィードバックをTOTOが担当。開発には半年ほどを要し、2022年6月から現場トライアルを始めることができた。

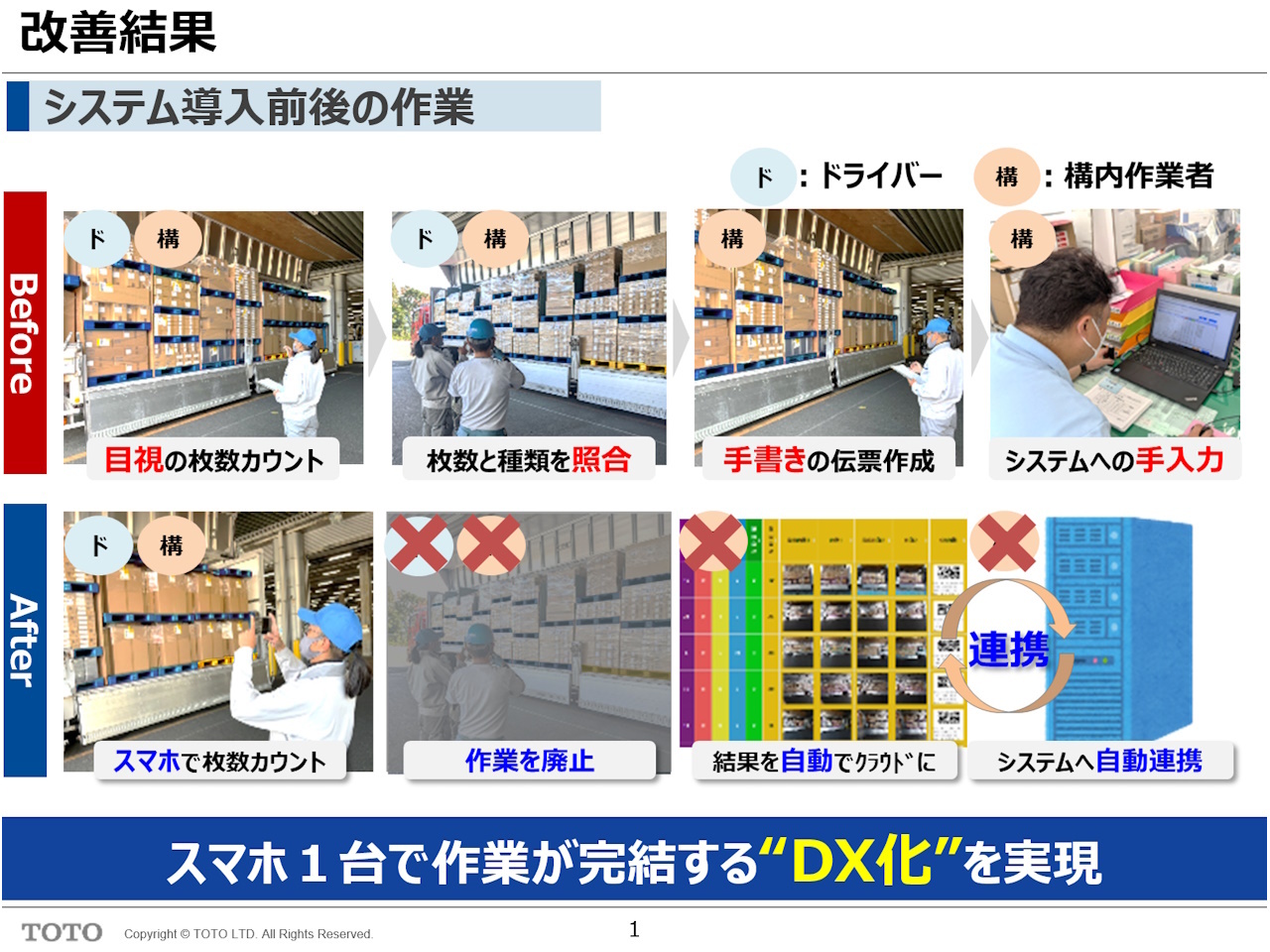

2023年2月に各地の物流センターに導入して以降は、それまで4分ほどを要していた作業を、1.5分までに短縮した。アナログで行っていた在庫管理作業を、デジタル化によって大幅に効率化できたという。

改善結果

改善結果

「デジタル化によって得られた効果は、作業時間の短縮だけではなかった。目視によるカウントでの数え間違い、手書きの伝票作成による書き間違いなど、ヒューマンエラーを減らすことにもつながり、現場に大きな貢献ができたと思う」(齋藤氏)

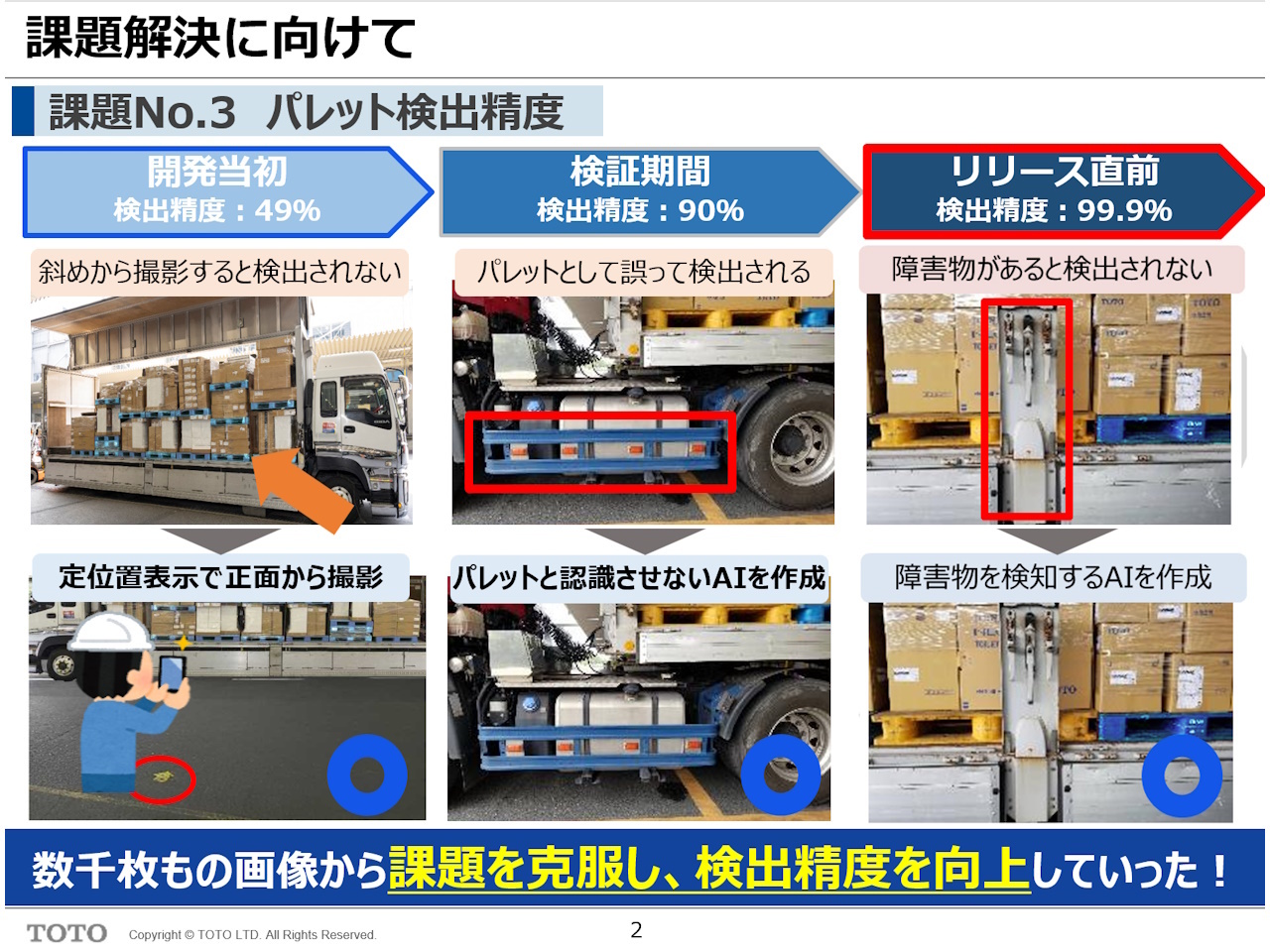

開発にあたっての課題は、コア技術となるパレットの検出精度だったと齋藤氏は振り返る。

「実際に現場に導入するためには、画像検出の精度は100%に近いものでなければいけなかった。そもそも写真画像から検出できるのかというゼロからのスタートだったものを、膨大な枚数の写真や動画をAIに学習させることによって、49%程度にまで上げた。それからさらに現場でのテストとフィードバックを重ね、精度を99.9%まで上げていった」(齋藤氏)

現場での検証を繰り返すうちに、齋藤氏は角度の問題が大きいことに気づく。斜めから撮影すると検出されにくいため正面の定位置から撮影するよう運用でカバーし、パレットでないものが誤って検出される場合はuprと共有して、パレットを誤認識しないAIを作成した。工夫を重ねながら毎週のように拠点である小倉物流センターに足を運び、撮影したサンプル画像は数千枚に及んだという。

課題解決に向けて パレット検出精度

課題解決に向けて パレット検出精度

「雨、雪、曇り、晴れとさまざまな天候のもとで写真を撮影した。意外にも、晴れの日は逆光の影響で画像が検出されにくい。さまざまな状況を想定しながらUIをしっかり作り込むことで、撮影者側にコツをつかんでもらうのではなく、定位置から撮影しさえすれば誰でも画像検出される写真が撮れるよう、システム自体を改善していった」(齋藤氏)

システムを導入する際、現場に戸惑いはなかったのだろうか。齋藤氏は、「構内作業員にとって在庫管理作業はあまりにも慣れ親しんだものだったため、そもそも大変だという認識がほとんどなかった」と振り返る。

「パレットを目視でカウントし、手書きの伝票を作成してシステムに入力する作業は、そもそもが4分程度なのでトラック1台分であればたいした手間ではない。しかし、午後になり疲れがたまってくるとミスも増え、効率的とは言えなくなってくる。1.5分まで作業時間を短縮し、ミスもない環境を作るために、構内作業員と相談を重ねていった」(齋藤氏)

新しいシステムに向けた取り組みに抵抗感を示す構内作業員もいたが、パレットの検出精度を上げるテストとフィードバックでは、さまざまな作業員の声を積極的に取り入れた。実際に導入した後も、使い慣れていくうちに、構内作業員からポジティブな反応が返ってくるようになったという。

「今では『パレットファインダーがないと困る』という声も、構内作業員から上がるようになった。パレット自体や使っているツールを大きく変えるのではなく、現場での作業が『写真を撮る』と変化しただけだったことも、システムをスムーズに導入できたと要因だと思っている」(齋藤氏)

スマートフォンのカメラで撮影した画像を用いてパレットの枚数を数えるパレットファインダーは、今後どのように進化していくのだろうか。

「物流の2024年問題において、トラックの積載率を高め、一度にできるだけ多くの荷物を運びたいという要望がある。そこでスマートフォンのカメラで撮影した画像から、トラックにどれくらいの荷物を積んだかを可視化する機能は需要があると考えている。積載状態の把握を実現させるアプリケーションの開発により積載状態の把握や事故防止に貢献できる可能性もあり、現場目線での改良に期待している」(齋藤氏)

この機能があれば、万が一トラックが交通事故などに遭った場合でも、何の荷物を運んでいたかすぐに判明するため、2台目のトラックで代品出荷ができると考えている。

また、パレットファインダーはTOTO社内でも大きな反響があったと齋藤氏は振り返る。テストとフィードバックを重ねながら開発を繰り返すアジャイル開発の方式をとったことで、構内作業員にも実物をすぐに見せることができ、一緒に作り上げた達成感を共有できたという。

「パレットファインダーには、すでに自動車業界や住設業界など幅広い業界から声がかかっていると聞いている。TOTOとしても、パレットファインダーの技術が物流の2024年問題をはじめとした課題解決に貢献しくようであれば、うれしい」(齋藤氏)

※「パレットファインダー」は、ユーピーアール株式会社の登録商標です。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

ひとごとではない生成AIの衝撃

ひとごとではない生成AIの衝撃

Copilot + PCならではのAI機能にくわえ

HP独自のAI機能がPCに変革をもたらす

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する