韓国の首都ソウルから3時間ほどの場所にある亀尾(クミ)市にサムスンのモバイル製品工場がある。ここでは、ほぼすべてのものが自動化されている。工場の一角に入るために、靴カバーを履くプロセスでさえ、機械任せだ。

工場に足を踏み入れると、あちこちからうなるようなモーター音、空気がシューシュー噴き出す音、メカニカルアームがあちこちに向きを変える音が聞こえてくる。ときおり自律走行ロボットが、到着を知らせるかわいい音を鳴らす。これらのロボットは、いわゆる無人搬送車(AGV)だ。床に仕込まれたアルミニウム製トラックに沿って工場内を走り回り、指定されたステーションへ部品を運んでいく。スタッフの説明によれば、亀尾工場では80台のロボットが稼働しており、「Galaxy S23」や最新の「Galaxy Z Flip5」といったスマートフォンを組み立てているという。

この規模の工場では(Amazonの物流拠点のように)、移動ロボットやメカニカルアームの存在がもはや当たり前のものとなっているのだろう。サムスンの工場は1988年以降、60億台ものガジェットを生産しており、今も毎月100万台以上のフラッグシップスマートフォンを生産している。そう考えると、自動化が進められていることは不思議ではない。筆者は「Galaxy S23 Ultra」がただの回路基板とも言うべき状態から完成品になるまでを眺めながら、すべての生産工程が徹底的に制御され、そして言うまでもなく、自動化されていることを知った。

製品の初期コンセプトが形になり、実際に市場に投入されるまでに長い時間がかかる理由の1つは、ここにあるのかもしれない。例えばサムスンが折りたたみスマートフォンを発売するためには、折りたたみ式ディスプレイや巻き取り式ディスプレイの技術が適切に動作するようにするだけでなく、新しい生産機械を開発し、検査工程を組み込み、大量生産に対応できる生産ラインを整備しなければならない。指紋センサーのような、ちょっとした部品でさえ、生産ラインでは特別な場所を用意され、品質チェックが行われる。

しかし、入念なテストを実施しているにもかかわらず、サムスン製品は不具合をめぐるもめごとが絶えない。2016年には過熱問題で「Galaxy Note7」がリコールを余儀なくされた。同社初の折りたたみスマートフォン「Galaxy Fold」は、一部のレビュアーからディスプレイの破損が報告され、発売が2019年に延期された。Redditを検索すれば、「Galaxy Z Flip」のユーザーが投稿した不具合の報告をいくつも見つけることができる。

Galaxyシリーズの組立てエリアを見学する前に、筆者は表面実装部品(surface mount device)の工程について話を聞いた。端末の心臓部とも言えるプリント基板に部品を取り付け、はんだ付けする工程だ。巨大なリボン巻のようなものから部品が吐き出され、まばたきをするたびに平均23〜25個もの部品が基板に載せられていく。

はんだ付けの工程とさまざまな検査を経た後、大きなプリント基板はスマートフォンを動かす小さな基板に切り分けられる。1枚の基板からだいたい4〜6台のスマートフォン用の基板を切り出せるという。

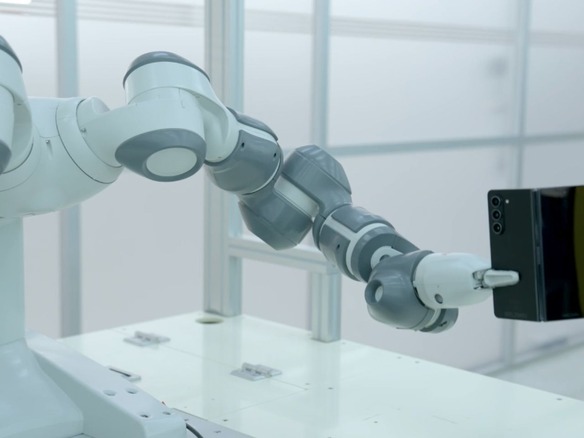

この工程は、気温や湿度、ホコリが徹底管理されているため、見学はできなかったが、メインの生産ラインは目の前で見ることができた。ベルトコンベアー上を流れていく組立て途中のGalaxy S23 Ultraを、ロボットアームがきびきびとした動作であちこちに運び、細心の注意を払ってコネクタが締められ、ネジが挿入されていく。

組立てラインのかなりの部分を占めているのは品質検査だ。サムスンによれば、Galaxy S23シリーズだけでも約3万から5万の検査項目があるという。例えば、Sペンとの接続、充電ポート、非接触型決済等に使用される近距離無線通信(NFC)、タッチスクリーンパネル、指紋センサー、カメラ、スピーカー、SIMカードトレイ、Wi-Fi接続などだ。組立てラインには、ミリ波5G通信や超高帯域無線(UWB)といった、スマートフォン間のファイル共有や車のデジタルキーを実現するチップを検査する場所もある。

組立て工程ではたくさんのロボットが活躍しているが、亀尾工場を動き回っているのは機械だけではない。このラインだけで1000人近くの従業員が働いている。工場を出て敷地内を歩き回っていると、従業員たちがカラフルな日傘で午後の日差しを避けながら散歩している姿が見えた。

筆者が見学した組立てラインは敷地のごく一部にすぎない。敷地内の別の場所にある自動化ラボでは、現行の製品や発売予定の製品をテストし、通常の使用で本来の性能を発揮できるかを確認している(これとは別に、韓国の水原(スウォン)市にあるサムスンの「デジタルシティ」の信頼性テストラボでは、より過酷なストレス環境下での試験が行われている)。

組立てラインと同じように、この自動化ラボも与えられた仕事を黙々とこなすロボットでいっぱいだ。サムスンによると、このラボでは半年間のテストによって、消費者が2年間使い続けた状態を再現できるという。

ラボでは、Galaxy Z FlipやGalaxy Z Foldが何度も折りたたまれては広げられ、Sペンが延々とスマートフォンに抜き差しされ、ディスプレイに表示されたキーボードを機械がタップし続けている。「Galaxy Watch」のテストでは、ワークアウトを再現するためにスマートウォッチを装着したロボットアームが小刻みな揺れを何度も繰り返す。

ラボの一室には、ほとんどのサムスン製スマートフォンに搭載されている顔認識機能をテストするための顔モデルが5つ用意されている。内部を見ることはできなかったが、さまざまな人種や照明条件下で顔認識が機能するかをテストするために複数のモデルを用意しているという。

端末を手に持って揺らしながら歩くといった単純なタスクを含めて、想像しうるあらゆる状況を想定したテストが用意されている。しかも、これはサムスンが実施しているテストのほんの一部にすぎない。ラボの他の場所では、ロボットがサムスン製スマートフォンのバッテリーの充電と放電を繰り返したり、ワイヤレスイヤホン「Galaxy Buds」を何度もプラグに差し込んだり、さまざまな気温下で指紋センサーをテストしたりしている。

サムスンのテストラボと生産ラインを見学してみて、新しいガジェットが初期のプロトタイプから実際に製品化されるまでに長い時間を要する理由を垣間見た気がした。サムスンが折りたたみスマートフォンGalaxy Foldの初代モデルを発売したのは2019年だが、その元になるフレキシブルディスプレイのプロトタイプを初めて発表したのは、はるか前の2011年だ。そう考えると、今、初期コンセプトの段階にあるデバイスが製品化され、市場に投入されるまでには一体どれくらいの時間がかかるのだろう。

サムスンは2023年1月、ラスベガスで開催された年次テクノロジー見本市「CES 2023」で、必要に応じてサイズを拡張できるスライド式ディスプレイを搭載した端末のコンセプト機を出展した。サムスンのモバイル端末責任者T. M. Roh氏は米CNETの取材に応じ、CESに出展したモデル以外にもさまざまなコンセプトを研究中だと語った。

スマートフォンだけではない。サムスンはGoogleやQualcommと共同開発している複合現実(MR)プロジェクトも発表した。Galaxyシリーズに健康状態を追跡できるスマートリングが追加されるといううわさも流れ始めている。

サムスンの製品ロードマップがどこに向かうのかは、今後の発表を待たなければならない。しかし、同社が折り曲げ可能なガジェットやスマートリングを世に出そうとしているなら、それは今もサムスンのラボのどこか人目につかない場所で、ひっそりとテストされているに違いない。

この記事は海外Red Ventures発の記事を朝日インタラクティブが日本向けに編集したものです。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

プライバシーを守って空間を変える

プライバシーを守って空間を変える

ドコモビジネス×海外発スタートアップ

共創で生まれた“使える”人流解析とは

ひとごとではない生成AIの衝撃

ひとごとではない生成AIの衝撃

Copilot + PCならではのAI機能にくわえ

HP独自のAI機能がPCに変革をもたらす

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する