からくり改善により現場の困りごとを解決した徳吉氏のもとには、作業担当者や班長から直接相談が舞い込むようになった。そのうちの一つで、身体的な負担が大きく、作業者が長続きしないという問題を抱えていたのが、協力会社が担当していた避難誘導灯の製造ラインだ。

もともとは部品が入ったコンテナが背面にあり、それを取り出して正面で組み立てて、また、背面を向いて部品を取り出す必要があった。1分間に何度も体を180度ひねるため、腰を悪くしたり、目が回るという理由で作業担当者が定着しなかったそうだ。

そこで徳吉氏が作り出したのが足踏み式箱交換機「シャカの手リリース」だ。それまで背面にあった部品入れを正面に置けるようにした上で、箱が空になったときは、足踏みを踏むだけで、空箱を下に排出し、新しい部品箱が手元に来る仕組みだ。ペダルを踏んだときに、空箱が下に流れやすいよう、次の部品箱を少し持ち上げて排出スペースを確保するのがこのからくりの名前にもなった「シャカの手機構」。円弧運動を取り入れることで箱が滑り落ちる初動をアシストしている。

さらに「シャカの手リリース」には作業担当者の要望に答え、部品箱をフラットにして部品を取り出しやすくするオプションも付けた。

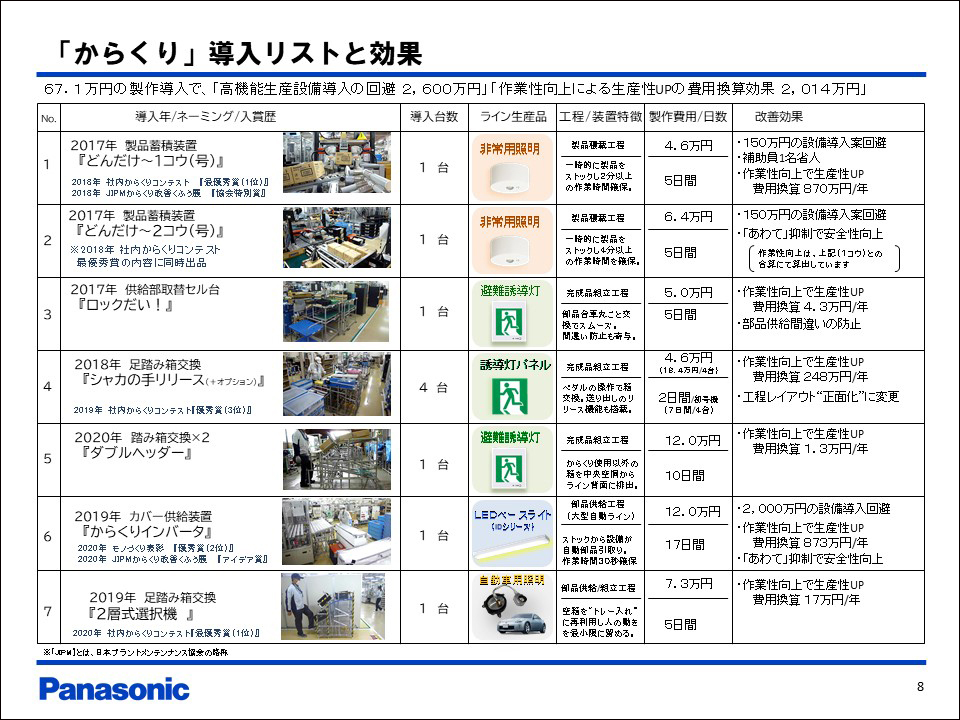

このからくりにかかったコストは1台4万6000円。4台で18万4000円だ。費用換算は年間248万円だが、それ以上に作業担当者の負担が減り、定着するようになったという。

この「シャカの手リリース」も2018年の社内からくりコンテストで優秀賞を受賞している。

高額設備の導入回避と生産性アップによる費用効果の効率が最も高かったのが2019年に制作した「からくりインバーター」だ。これはLEDベースライトのカバーを取り付ける自動化ラインの手前に設置した器具になる。

それまでは機器のタイミングに合わせて1つずつ作業担当者が投入していたが、3秒ごとに1つ投入し続けるのが難しく、また、部品の台車を交換するタイミングなどで大きくロスが出るため、1カ月あたりで8.5時間(約1日分)の損失が生まれていたという。

そこで自動的にカバーをラインに投入できる、からくりインバーターを開発した。最大8個のカバーをためられる構造で、ベルトコンベアの動力を受けて、カバーを自動的に供給できる仕組み。しかもカバーをラインに供給すると同時に次のカバーをセット。さらにカバーが崩れないように支えらえる構造だ。

この「からくりインバーター」により、3秒に1つ置いていた作業が最大30秒間自動供給できるようになり、ロスをゼロにできたという。さらにカバーを自動的に供給する設備が予算2000万円で検討されていたそうだが、それを12万円のからくりで解決している。

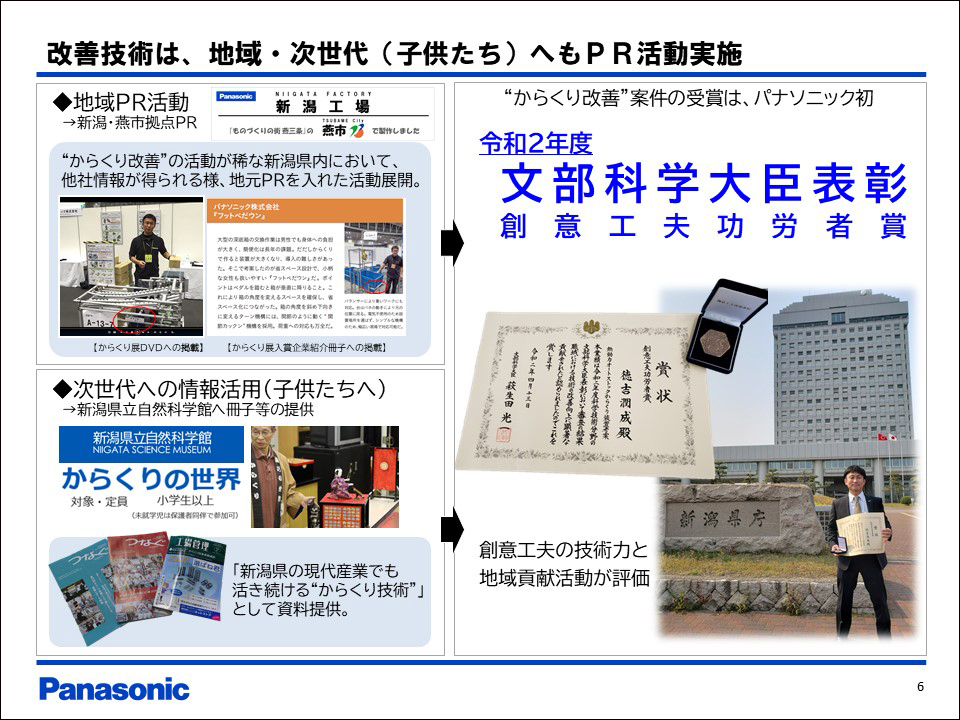

ホームセンターで買い集めた材料を使って作り上げたからくりの数々は、からくり改善くふう展で2018年から2020年まで3年連続受賞。そして社内からくりコンテストでは2018年から2021年度まで4年連続で5つのからくりが受賞するまでになった。

当初は「パイプで遊んでないで仕事しろと言われた」(徳吉氏)そうだが、結果を出し続けたことで社内でも認められる存在に。最初は同僚4人で始めた同好会だったが、現在は業務として認められる分科会となり、パナソニック全体にからくりの技能や知識を広める研修所としての機能も担うようになった。

新潟工場の奥にある元有休品置き場だった倉庫の一室は、現在、からくりを作るだけでなく、からくり研修を行う施設「からくりルーム」として活用されている。2021年度はグループ全体を対象に11人がからくり研修を受講する予定だ。

工場生産において最も重要なのは、ミスを減らして、効率化していくことで時間あたりの生産数を増やしていくことだ。大規模な自動化ラインやロボットもそのために導入される。しかし、生産数の少ない製品では、生産設備にコストを掛けることができないため、人間の手で対応することになる。

ともすると機械に合わせて人が動くことになり、それが大きなストレスやミスにつながって行く。また、単一商品の大量生産なら設備投資はしやすいが、少量多品種の製造となると、コスト面で設備投資も難しい。そこでからくり改善が役に立つ。これまでの取り組みでかかったコストはわずか約67万円。それで2600万円分の設備投資を回避し、生産性アップによる費用効果2014万円をからくりが生み出しているのだ。

そして2020年にはからくり改善の創意工夫と地域貢献が評価され、文部科学大臣表彰創意工夫功労者賞も受賞するに至っている。そして、からくり研修とからくり改善の導入を、5年後にエレクトリックワークス社全体に、10年後にはパナソニック全社に定着させることを目標としている。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

無限に広がる可能性

無限に広がる可能性

すべての業務を革新する

NPUを搭載したレノボAIパソコンの実力

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する