「目で見て、指で触り、舌で感じる」五感をフルに使うタイルの製造が、AIによって変わろうとしている。TOTOは、長い歴史を持つタイル、陶板の製造にAIを導入。焼き物の特性とされてきた色調のばらつきを抑え、広い施工面にもなじむ大型陶板の製造を実現した。業界に長く根付いた「当たり前」に気づきを与え、「困っていない」現場の意識をどう変えていったのか。TOTO 環境建材開発部部長の鳥山信治氏と、環境建材技術開発グループの平島道久氏に話しを聞いた。

――最初に、環境建材開発部について教えていただけますか。

鳥山氏:TOTOはウォシュレット、ユニットバスやシステムキッチンなど、水回り設備の開発、製造、販売を生業とした企業です。特に主力商品の衛生陶器は窯業技術の強みを活かし開発、製造を長く手掛けてきました。私たち環境建材事業部は、その窯業技術のノウハウを生かしたタイル建材を主力商品とし、光触媒技術の開発、製造、鏡の製造を担っており、岐阜県土岐市に本拠地を構えています。

土岐市は、美濃焼の産地として知られています。良質な粘土が非常によくとれ、お茶碗やモザイクタイルなどが有名です。モザイクタイルに関しては市場シェアの70%を担っています。TOTOではこの美濃地方を基盤に、陶板商品の開発、製造を行っており、素地や釉薬などの天然原料や、窯業による伝統製法など、伝統産業にTOTOの先進技術を組み合わせ、高品質で多機能な陶板を生み出しています。

――高品質で多機能な陶板とは。

鳥山氏:タイルの表面に、独自の光触媒技術「ハイドロテクト」をコーティングすることで、高機能化させています。外壁に使えば雨で汚れが流れ落ちやすくなり、内装壁床に使えば抗菌、抗ウイルスの機能を発現し、高付加価値をつけられることが特徴です。TOTOでは、このタイルを3m×1mのサイズで製造でき、大型陶板製品「ハイドロセラ」として取り扱っています。

ハイドロセラは主にパブリックや住宅トイレの床などに使われるケースが一番多いですね。トイレであれば目地がないので汚れがふき取りやすくハイドロテクトで臭いをおさえたり、衛生的なトイレ空間を保つことに役立っています。

光触媒技術を応用したハイドロテクトには、太陽光など自然エネルギーを使って抗菌、抗ウイルス、空気浄化などを発現する機能が備わっており、サスティナブルな技術としても注目度は高いです。

――かなり長い時間をかけてとりくまれてきたのでしょうか。

鳥山氏:初めて光触媒技術を実用化した内装用「抗菌タイル」を発売したのが1994年のこと。その後1997年に外壁タイル、2000年に内外装塗料を発売し、30年以上かけてTOTOのキーテクノロジーの1つとして成長してきました。ハイドロテクトは、暗時や室内光のみで抗菌、抗ウイルス機能を維持できますので、長期にわたり清潔な空間が保てます。新型コロナの感染拡大により、菌やウイルスにはみなさん敏感になっていますので、直近の社会課題解決にも貢献していける技術だと考えています。

――先進的な取り組みが感じられますが、このタイル製造にAIを取りいれられたと。

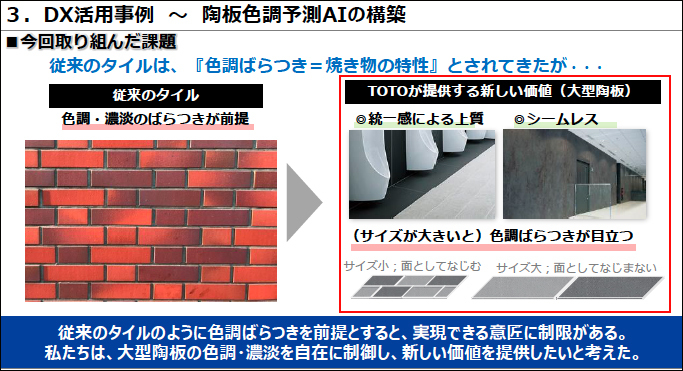

鳥山氏:タイル製造は、手指で触って原料の粒度を確かめ、素地の吸水率を舌で感じ、窯温度を目で測ると言われるように、五感によるノウハウで成り立ってきました。さらに、季節、気候や温湿度などによって仕上がりは異なりますし、品質にもばらつきが出る。品質については、ベテランの五感に頼り高い水準をキープできますが、色調や濃淡のばらつきは焼き物業界の「当たり前のこと」として捉えられてきました。

タイルが生まれたのは1917年頃。伝統産業として受け継がれてきた製造ノウハウのため、色調のばらつきに疑問を持たれることはありませんでしたし、現場でもこれに対して困っているということもなかった。しかし、大型のハイドロセラをつくることにあたって、施工面での色のばらつきは違和感があるという声がでてきたのです。

ハイドロセラは大型であると同時に5.6mmと薄く作れることが特徴です。薄型化により、原材料も抑えられますし、運搬の負担も軽減できる。3m×1mの大型のままではなく、希望に応じて切断でもできますので、活用の幅も広いです。

ただ、大きなサイズのタイルをトイレの床などに敷き詰めると色調のばらつきがどうしても目立ってしまう。小さなサイズの組み合わせであれば施工面としてなじんでいたものが、なじまなくなってしまうのです。

今までは、タイルの味わいとして受け入れられていたものが統一感が必要になり、統一できなければ、私たちが提供したい新しい価値に制限がつけられてしまう。これを打破するために考えたのが、今回タイルの製造工程にAIを取り入れたきっかけでした。

――どのようにしてAIを導入していったのですか。

鳥山氏:現在、事業部にDXチームと呼ばれるチームがあり、そのチームが尽力しています。メンバーは3名なのですが、本社や技術本部といったプラスアルファのメンバーに助けてもらいつつ、現場の協力をあおぎながら進めていきました。平島はそのメンバーの1人です。

平島氏:DXチームのミッションは現場の課題を自分たちで見つけ、DXを使いながら解決していくこと。課題形成から解決までを担っています。私自身は化学が専門で、ITやDXの分野に興味はあったけれど知識はありませんでした。その中でも勉強したり、人に聞いたりしながら、取り組んでできたのが、今回のタイル製造に関するAIの導入でした。

――専門外の分野から取り組まれたと?

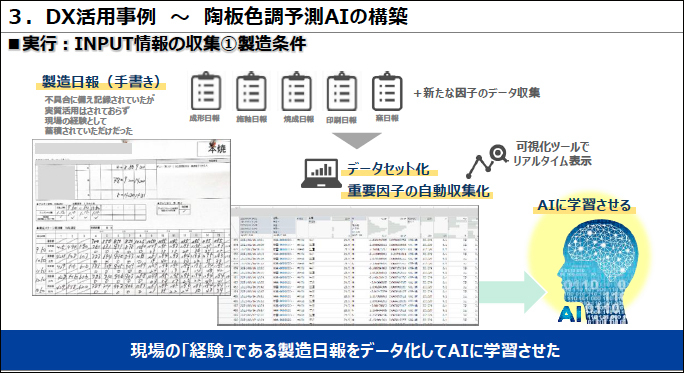

平島氏:DXと聞くと最初はとっつきづらいと思いますが、私自身はインターネットで検索したり、プログラミングを少しずつ学びながら取り組んでいきました。実際には、陶板色調予測AIを構築することで、現場で培った「経験と勘」をAIに学習させ、色調を制御しています。

タイルの製造は、原料、プレス成形、施釉、デジタル印刷、焼成という工程を経ていくのですが、原料にばらつきがあったり、デジタル印刷や焼成では外気温や湿度が異なったりするため、すべての工程で色調がばらつく要因となる「ノイズ」が発生します。このノイズを今まで抑えていたのが現場の経験と勘でした。

現場では、成型、施釉、焼成、印刷、窯とすべての工程において日報を作成しており、現場のスタッフが毎日手書きで記録してくれていました。そのためデータはありましたが、当時は問題があったときに見返すだけであり、日々の作業に活用していませんでした。

このデータ1年分をAIに学習させ、気温や湿度といった当日の製造のコンディションを入力することで、最適なデジタル印刷装置の設定値をレコメンドできる体制を整えました。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

ひとごとではない生成AIの衝撃

ひとごとではない生成AIの衝撃

Copilot + PCならではのAI機能にくわえ

HP独自のAI機能がPCに変革をもたらす

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

プライバシーを守って空間を変える

プライバシーを守って空間を変える

ドコモビジネス×海外発スタートアップ

共創で生まれた“使える”人流解析とは

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する