――現場の方の反発などはなかったのでしょうか。

平島氏:最初はやはりありましたね。日報を手書きで残すのは、慣習として根付いていたので、ここに書き込むことに達成感があると。その仕事がなくなることに抵抗を感じる人は多かったと思います。

鳥山氏:現場のスタッフからしてみれば「AIって何」というレベルですし、現状何も困っていないところを変えるわけですから、やはり反発もありましたよね。ましてタイルの製造は職人技ですから、変に危機感を煽ってしまう懸念もありました。そうした不安を払拭できるよう、きちんとアドバイスをもらい、それがちゃんとAIに反映されていることを示しました。

それを繰り返すことで、現場のスタッフにとっては興味が持てなかったAIに少しずつ興味をもってもらえたように思います。DXチームのメンバーと現場のスタッフの熱量の共有が重要でしたね。

――データを取得するために、現場に新たな装置などは導入されたのですか。

平島氏:実は元々現場にはセンサーがついていて、センサーが取得したデータをスタッフが紙に転記していたのです。ですから、そのセンサーをそのまま使用して、データをサーバに残して、見える化するという工程を加えるだけで、システムを構築できました。そのため、移行期間も3カ月程度で済みました。

――日報をきちんと記録していたり、センサーを導入していたりと、デジタル化できる要素は整っていたのですね。AIを導入して変わった部分はどこでしょう。

鳥山氏:タイルの製造では、色をあわせるため事前試験の時間が必要で、そこに3時間程度かかっていたのが現状です。今回、AIを導入することで、1枚目から色調の合ったタイルを製造できるようになりました。現在は試験時間をそのまま生産時間に当てられるため生産性がアップしましたし、試験分の製造も必要なくなったため、計画通りの生産が可能となっています

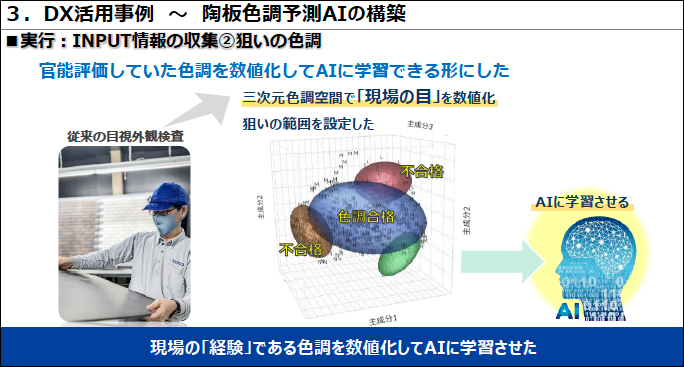

平島氏:また、タイルは複雑な柄が多く、品質を確認するにはどうしても人の目に頼るしかありませんでした。色に関しては数値化できるのですが、複数の色が混ざり合ってできる絵柄は数値化する技術がなかった。同じタイルの柄でも正面から見たものと、斜めから見たものでは見え方が異なりますよね。同様に光の当たり方でも見え方が違う。これは人間の目が複雑なものを見られるために認識できることであって、機械に置き換えられなかった部分です。

今回この色調判定の部分を高次元色調空間で数値化し、AIに学習させ、目視検査を数値化しました。効果検証として、目視との一致度を測定したのですが、100%の結果が出ています。これにより、検査員として割いていた人手をなくすことができ、別の作業に集中してもらうことに成功しています。

――技術の伝承であればスマートグラスなどの活用も聞きますが、AIを採用した理由は。

鳥山氏:今回重要だったのは、勘に頼っていた窯の火の調整などをきちんと数式になおして、恒久的な設備として落とし込んでいくことです。焼き物をつくる上で必要だった経験と勘を落とし込めるのはAIだったということですね。

――当たり前とされてきたタイルの色調のばらつきをAIで統一することに成功しました。今後も現場のDXを推進されていくのでしょうか。

鳥山氏:きっかけはできたと思っています。次にやっていきたいのは、デザインの部分。タイルは大量生産かつ多品種が望まれている。ベースとなる部分は大量生産しつつ、デザインの部分は小ロットでたくさん作れることが理想です。これを安定した品質で生産する仕組みを構築していきたいと思っています。

――DXチームが現場にDXを取り入れるのは今回が初めてと聞きました。実際やってみて感じたことは。

平島氏:意外とできるものだなと(笑)。一つ一つの取り組みは小さくても、積み上げて実現できたものは大きかったなと思いました。

鳥山氏:正直なことを言ってしまうと焼き物は伝統的な産業であって、これからさらに大きく伸びるかといったらそうではないですよね。ただ、先端技術を組み合わせることで、まだまだ住宅やビルなど耐久性と上質感を必要とする建築物に入っていける余地はある。TOTOが長く取り組んできた伝統的なタイル産業に光触媒やAIをかけ合わせることで、タイル業界の当たり前を変えられたように、焼き物の新たな価値を提供し、日本の住宅の価値、建築の価値の向上に貢献していきたいと思っています。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

ひとごとではない生成AIの衝撃

ひとごとではない生成AIの衝撃

Copilot + PCならではのAI機能にくわえ

HP独自のAI機能がPCに変革をもたらす

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

プライバシーを守って空間を変える

プライバシーを守って空間を変える

ドコモビジネス×海外発スタートアップ

共創で生まれた“使える”人流解析とは

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する