富士通のハイエンドサーバおよびストレージ製品は、石川県の富士通ITプロダクツにて製造され、全世界に出荷されている。同社は、1979年より下位のサーバ装置およびストレージ装置、スキャナ、プリンタ等を製造していたPFU笠島工場に、上位ストレージ装置を製造していた富士通長野工場、上位サーバ装置を製造していた富士通沼津工場、およびプリント版ユニットを製造していた富士通熊谷工場を合併させ、2002年4月に設立した工場だ。

同社では、今年4月より生産革新への取り組みとして、トヨタ自動車の生産方式を取り入れているという。トヨタ方式の採用は、富士通 代表取締役社長の黒川博昭氏自らがトヨタ自動車 取締役社長の張富士夫氏に相談したことで始まった。トヨタのコンサルタントが月に二度富士通ITプロダクツを訪問し、改善案を出しつつ生産ラインの向上を図っているという。

富士通ITプロダクツ 常務取締役の高田正憲氏によると、「2005年度末までに、品質を2倍に、製造手番・棚卸資産などを半分にすることを目標として改革を進めている」としている。工場内のレイアウトも、検品・梱包・出荷待ちの工程を考慮して変更し、運搬の無駄を削減したという。これにより、「倉庫なども含めると、8400平方メートルものスペース削減を実現した」と高田氏。今後も効率の高いレイアウトやラインへと改善を進めることで、合計1万2000平方メートルのスペース削減をめざすとしている。

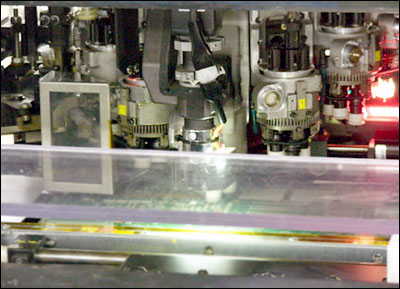

では、実際に工場の内部では、どのような工程でサーバやメインフレームなどのものづくりが行われているのだろうか。各ラインを訪ねてみた。

CNET Japanの記事を毎朝メールでまとめ読み(無料)

心と体をたった1分で見える化

心と体をたった1分で見える化

働くあなたの心身コンディションを見守る

最新スマートウオッチが整える日常へ

ひとごとではない生成AIの衝撃

ひとごとではない生成AIの衝撃

Copilot + PCならではのAI機能にくわえ

HP独自のAI機能がPCに変革をもたらす

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

メルカリが「2四半期連続のMAU減少」を恐れない理由--日本事業責任者が語る【インタビュー】

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

なぜPayPayは他のスマホ決済を圧倒できたのか--「やり方はADSLの時と同じ」とは

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

AIが通訳するから英語学習は今後「オワコン」?--スピークバディCEOの見方は

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

パラマウントベッド、100人の若手が浮き彫りにした課題からCVCが誕生

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

野村不動産グループが浜松町に本社を「移転する前」に実施した「トライアルオフィス」とは

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「ChatGPT Search」の衝撃--Chromeの検索窓がデフォルトで「ChatGPT」に

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

「S.RIDE」が目指す「タクシーが捕まる世界」--タクシー配車のエスライド、ビジネス向け好調

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

物流の現場でデータドリブンな文化を創る--「2024年問題」に向け、大和物流が挑む効率化とは

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

「ビットコイン」に資産性はあるのか--積立サービスを始めたメルカリ、担当CEOに聞いた

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

培養肉の課題は多大なコスト--うなぎ開発のForsea Foodsに聞く商品化までの道のり

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

過去の歴史から学ぶ持続可能な事業とは--陽と人と日本郵政グループ、農業と物流の課題解決へ

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

通信品質対策にHAPS、銀行にdポイント--6月就任のNTTドコモ新社長、前田氏に聞く

「代理店でもコンサルでもない」I&COが企業の課題を解決する

「代理店でもコンサルでもない」I&COが企業の課題を解決する