業界最先端の配線技術であるハイブリッドボンディングのパフォーマンスと信頼性を向上させる新材料と装置を投入

新成膜装置によりシリコン貫通電極技術で積層されるチップの密度、性能、品質、コストを改善

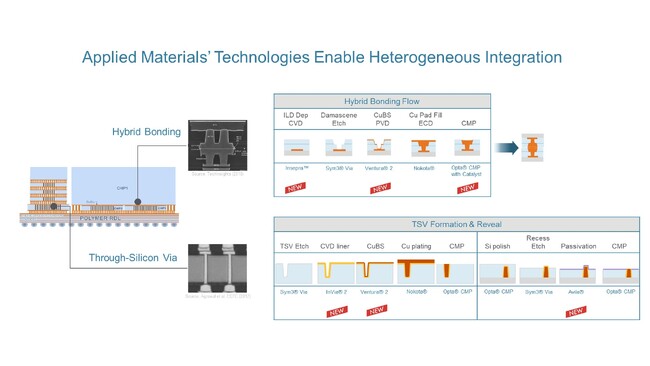

アプライド マテリアルズ(Applied Materials, Inc., Nasdaq:AMAT、本社:米国カリフォルニア州サンタクララ、社長兼CEOゲイリー・E・ディッカーソン)は7月10日(現地時間)、ハイブリッドボンディングとシリコン貫通電極(TSV)を用いてチップレットを先進的な2.5Dおよび3Dパッケージにインテグレートする半導体メーカーを後押しする新たな材料、テクノロジー、装置を投入しました。この新ソリューションにより、アプライド マテリアルズは業界でも最も広範なヘテロジニアスインテグレーション(異種チップ集積、以下、HI)向け技術をさらに拡張します。

HIを利用することで、半導体メーカーは機能やテクノロジーノード、サイズのそれぞれ異なるチップレットを組み合わせ、これを先進パッケージにまとめて単一製品として機能させることができます。HIが登場した理由の1つは、ハイパフォーマンスコンピューティングやAIなどのアプリケーションに向けたトランジスタの需要が急激に伸びている一方、従来の2Dスケーリングによるトランジスタ微細化が減速しコストも上昇しつつある、という業界の課題に応えるためです。HIは、半導体メーカーがチップのPPACt(性能、消費電力、面積あたりコスト、市場投入までの期間)の画期的な改善を目指すための新しいプレイブックにおいて、重要な役割を担っています。

アプライド マテリアルズは、エッチング、物理気相成長(PVD)、化学気相成長(CVD)、電解めっき、化学機械研磨(CMP)、アニール、表面処理など最適化された半導体製造装置を幅広く備え、HIテクノロジーにおける最大のサプライヤーです。

アプライド マテリアルズのセミコンダクタプロダクトグループでグループバイスプレジデント兼HI、ICAPS、エピタキシー担当ジェネラルマネージャーを務めるスンダー・ラマムルティ(Sundar Ramamurthy)は、次のように話しています。「ヘテロジニアスインテグレーションが急速に伸びているのは、半導体企業やシステム企業が従来の2Dスケーリングではもはや性能、消費電力、コストを同時に改善することができなくなっているためで、HIはこの限界を克服する一助となるからです。当社の最新HIソリューションは、より多くのトランジスタと配線を2.5D、3D構造に集積する業界最新の手法を取り入れ、システムのパフォーマンス向上、消費電力低減、サイズ最小化、市場投入の迅速化をもたらします」

より強固で優れたハイブリッドボンディングの実現

チップ・トゥ・ウェーハ(chip-to-wafer)およびウェーハ・トゥ・ウェーハ(wafer-to-wafer)ハイブリッドボンディングは、チップ間をCu-Cu接合(copper-to-copper bonds)で直接つなぎ、組み合わせたエレメントを一体化して機能させることができます。ハイブリッドボンディングは今日実用化されているHI技術としては最も先進的なもので、狭いスペースにより多くの配線を集積することで信号の伝送距離を短縮し、スループットと消費電力を向上させます。

・ Insepra(TM) SiCN成膜装置は、業界をリードするアプライド マテリアルズのハイブリッドボンディング製品ポートフォリオを拡充する製品です。業界最高の絶縁膜間接合強度を発揮する新しいシリコン炭窒化物(SiCN)材料を用い、優れたCu拡散バリア特性を実現します。絶縁膜間接合強度が強いほど設計する構造が安定化するため、同一面積にはるかに多くのCu-Cu配線を集積することが可能となり、省電力化とデバイス性能の向上につながります。

・ Catalyst(TM) CMPソリューションは、ディッシング(Cu表面のくぼみ)量、すなわち、次に続く高温アニール工程において互いに接合される2つのCu面をあらかじめへこませておく量、を制御する機能を備えています。CMPのディッシングはCuパッド表面上で意図しないメタルロスをもたらし、それにより空隙が生まれてCu-Cu接合の確実性と強度を低下させます。アプライド マテリアルズのCatalystソリューションは、動的な温度制御技術によりディッシングを低減し、スループットを高めます。

シリコン貫通電極を新たな高みへ

シリコン貫通電極(TSV)は、積層されたチップを垂直配線で正確につなぐ技術で、10年以上も前から量産に用いられています。垂直配線を形成するには、シリコンにエッチングでトレンチを設け、そこに絶縁ライナーと金属線を埋め込みます。より多くのロジック、メモリ、特殊用途チップなどが先進の2.5D、3Dパッケージに集積されるようになるにつれて、TSV配線の数は当初パッケージあたり数百だったものが数千単位に増えています。配線をより集積化しチップの積層数を増やすためには、貫通するビア(孔)をより小径化かつ高くする必要がありますが、それにより成膜の不均一やばらつきが生じやすくなり、性能の低下や抵抗と消費電力の増大をもたらします。

アプライド マテリアルズが本日投入する絶縁膜とメタル膜の形成に対応した以下の新テクノロジーは、高アスペクト比のTSVを可能にし、半導体メーカーが目指すインテグレーション、性能、消費電力の実現を助けます。

本日発表する製品は以下のとおりです。

・ Producer(R) InVia(R) 2 CVD装置は、きわめて高いアスペクト比において均一かつ電気的に堅牢な絶縁ライナーを成膜できる新しいCVDプロセスで、ロジックやメモリのメーカーが求めるますます多様なTSVアプリケーションに対応できます。InVia 2は独自のin situ成膜プロセスを通じ、高アスペクト比のTSVにおいて優れたコンフォーマリティを実現します。また、ALD技術よりもスループットが高いため、ウェーハ1枚あたりのTSVのコストを低減できることも、採用拡大を促す要因となります。

・ Endura(R) Ventura(R) 2 PVD装置は、広く採用されているTSVアプリケーション用の前機種を上回り、最大20:1のアスペクト比に対応可能です。Ventura 2はメタルTSV配線形成における制御性を強化し、完全な充填を実現して高い電気性能と信頼性を発揮します。新しいTSV PVDプロセスは、Producer(R) InVia(R) 2のCVDプロセスとの併用に協調最適化されており、きわめて難度の高いTSVデザインにも即応可能なソリューションとなっています。Ventura 2は全ての先進ファウンドリ/ロジックチップメーカーと大手DRAMメーカーで採用が進んでいます。

・ 最新世代のProducer(R) Avila(R) PECVD装置は、TSVリビール(reveal)アプリケーションに対応した設計となっています。このTSVプロセスフローでは、ウェーハがガラスまたはシリコンの暫定キャリアに接合され、CMPで薄く研磨された後に、エッチングによってTSVがアクセス可能となります。このTSVリビール工程の後、プラズマCVD(PECVD)技術によって薄い絶縁層を成膜し、TSV相互を電気的に絶縁します。PECVDプロセスで温度がおよそ200℃を超えると、繊細な一時接合の接着剤がダメージを受け、ウェーハ歩留まりに高価なロスが生じます。アプライド マテリアルズのProducer Avila PECVD装置は高品位の絶縁膜をきわめて低い温度で高速形成することができ、TSVの品質とコストを確保する上で必要な低サーマルバジェットと高生産性の要件を満たします。

[画像: リンク ]

将来予想に関する記述について

本プレスリリースには、当社の新たな製品やテクノロジーから期待されるベネフィット、当社の事業や市場の成長予測とトレンド、業界見通しと需要拡大要因、テクノロジーの遷移など、将来の見通しに関する記述や、過去の事実には該当しないその他の記述が含まれています。こうした記述やその前提をなす仮定はリスクや不確定要素に左右され、将来のパフォーマンスを保証するものではありません。こうした記述が明示ないし黙示する帰結と実際の結果の間に大きな違いをもたらし得る要因としては、当社の新たな製品およびテクノロジーから期待されるベネフィットの不実現;半導体への需要;技術や生産設備に対する取引先企業のニーズ;新たな革新的テクノロジーの導入とテクノロジー移行のタイミング;既存ならびに新開発の製品に対する市場の受容性;当社がテクノロジーに関する知的財産権を取得ならびに保護する能力;適用される環境関連その他の法律、規則、規制の遵守を当社が確保する能力;当社が証券取引委員会(SEC)に提出する書類(最新のForm 10-Qおよび8-K報告書を含む)に記載しているその他のリスクや不確定要素などがあります。将来の見通しに関する記述はすべて本プレスリリース発表時点における経営陣の推定、予測、仮定に基づくものです。アプライドマテリアルズは将来の見通しに関する記述を更新する義務を負っておりません。

アプライド マテリアルズ(Nasdaq: AMAT)は、マテリアルズ エンジニアリングのソリューションを提供するリーダーとして、世界中のほぼ全ての半導体チップや先進ディスプレイの製造に寄与します。原子レベルのマテリアル制御を産業規模で実現する専門知識により、お客さまが可能性を現実に変えるのを支援します。アプライド マテリアルズはイノベーションを通じてよりよい未来を可能にします。

詳しい情報はホームページwww.appliedmaterials.com でもご覧いただけます。

********************************************************************************

このリリースは7月10日、米国においてアプライド マテリアルズが行った英文プレスリリースをアプライド マテリアルズ ジャパン株式会社が翻訳の上、発表するものです。

アプライド マテリアルズ ジャパン株式会社(本社:東京都、代表取締役社長:中尾 均)は1979年10月に設立。大阪支店、川崎オフィスのほか15のサービスセンターを置き、日本の顧客へのサポート体制を整えています。

プレスリリース提供:PR TIMES リンク

御社のプレスリリース・イベント情報を登録するには、ZDNet Japan企業情報センターサービスへのお申し込みをいただく必要がございます。詳しくは以下のページをご覧ください。