~生成AIやxEVの普及で需要が高まる先端半導体・電子部品の高い生産品質を実現~

オムロン株式会社(本社: 京都市下京区、代表取締役社長CEO: 辻永順太 以下、オムロン)は、業界トップクラスの高速3D検査を可能とする CT型X線自動検査装置*² 3モデル、「VT-X750-XL(以下、X750-XL)」「VT-X850(以下、X850)」「VT-X950(以下、X950)」を開発しました。2024年2月以降に順次発売します。発売に先駆け、「VT-X950」ならびに検査事例を2023年12月13日~15日に東京ビッグサイトで開催される「SEMICON Japan 2023」のオムロンブースで紹介します。

「SEMICON Japan 2023」のサイトはこちら リンク

CT型X線自動検査装置 新製品の提供価値

1.業界トップクラスの高速3D自動検査で半導体パッケージやパワー半導体における生産品質の安定化に貢献

2.独自AI技術による高度な画像処理によって良品/不良品を判断する検査設定を自動化

3.VTシリーズとして初めてクリーンルームに対応*³し、生産品目に応じた設定変更を自動化*⁴

[画像1: リンク ]

CT型X線自動検査装置「VT-X950」

昨今、対話型人工知能向けの生成AIやデータセンターの利用拡大、5G/6G通信の進展に伴い、世界で利用される情報量が急激に増加しており、これらに用いられる半導体のさらなる微細化が進んでいます。中でも、微細化技術は高度な技術難易度まで進んでおり、今後は微細化とともに、チップレットと呼ばれる集積技術によるパッケージ化のニーズが高まります。チップレットは従来の平面設計とは異なり、三次元実装によって構造が複雑化していくため、より精緻な検査が求められます。また、特に自動車業界では、xEVの進展による環境対応が進んでおり、eAxleなどのような複数機能を兼ね備えた統合EVモジュール化(X in 1)が進んでいます。モジュール設計のさらなる省スペース化・高効率化の実現のため、三次元実装に向けた取り組みが進んでいます。さまざまな業界で導入される三次元実装を用いた製品は、従来の2D-X線検査装置による透過画像では良品の判断が難しく、生産性と品質を両立することが大きな課題となっています。同時にサプライチェーンの複線化に向けた多拠点での安定的な生産へのニーズも高まっており、人のスキルに過度に依存しない生産体制の構築が求められています。

このようなニーズに応え、新たに商品化したCT型X線自動検査装置の3モデルは、オムロン独自の制御技術・画像処理技術を組み合わせることで、高速・高精度な検査を実現しました。装置を構成する制御機器のシームレス制御による連続撮像技術*⁵と高感度カメラを組み合わせることで、高解像度で判別しやすい3D画像の高速撮像を実現しています。また、医療用CTスキャンにも使われる最先端の3D検査技術を活用したモデリングの高速生成により、製造現場では困難だったインラインでの品質検査を実現しました。独自AI技術を活用することで、検査の撮影条件設定を自動的に最適化し、従来は熟練技術者でなければ困難であった検査プログラムの作成を自動化します。

オムロンは、モノづくり革新コンセプトi-Automation!のもと、強みである制御技術を活かし、製造現場の生産性向上に貢献してきました。今後も、製造現場の生産性向上に加え、サステナブルなモノづくり現場への進化を通じ、オートメーションで人、産業、地球の豊かな未来を創造します。

CT型X線自動検査装置 新製品の概要

[表: リンク ]

新製品の提供価値

1. 業界トップクラスの高速3D自動検査で半導体パッケージやパワー半導体における生産品質の安定化に貢献

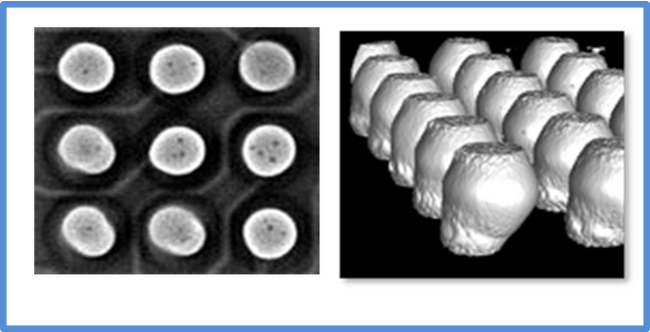

業界・検査対象によって形状や構成素材などが異なることから、X線源の出力特性および検査方法をモデルごとに最適化しています。オムロン独自の制御技術・画像処理技術を組み合わせることで、各半導体パッケージの3D実装で使われるμBump*⁶やC4Bump*⁷のはんだ品質を可視化します。半導体素子の微小化・薄化にも対応した撮像技術で、X線透過画像からの基板・半導体に利用されるはんだの3Dモデル化を約30%高速化しました。また、SEMI通信規格(SECS/GEM)を用いた検査結果データを生産管理システムへ連携し、生産工程の定量的な状態監視を実現します。生産ラインに負荷をかけない高速検査で、半導体の生産歩留まりを改善します。

[画像2: リンク ]

同じはんだを2DでX線撮像した画像

[画像3: リンク ]

3DでX線撮像した画像

[画像4: リンク ]

モノリシックとチップレットの製品構造の違い

2. 独自AI技術による高度な画像処理によって良品/不良品を判断する検査設定を自動化

新たに独自のAI技術を採用し、撮像画像をディープラーニングによって処理することで、製品の良品/不良品判断のインライン検査をVT-Xシリーズとして初めて実現しました。AIが画像判断を行う際のパラメータ設定を自動化するほか、各製品のはんだづけ状態などを、生成した3Dモデルから自動的に判断します。これにより、熟練作業者による画像処理などの専門スキルに頼ることなく、検査プログラムの作成を自動化します。

従来方式 新方式

[画像5: リンク ]

図:AIにより、ノイズと検査対象(ボイド)を明確に分離し、人の判断をアシスト(イメージ図)

3. VTシリーズとして初めてクリーンルームに対応し、生産品目に応じた設定変更を自動化

X950は、ウエハとウエハを接合するプロセスが生じる半導体の中工程向けに、VTシリーズとして初めてクリーンルームに対応しました。また、需要変動に伴う急な生産品目の変更に対応する検査設定の自動変更機能を実装しています。あらかじめ生産管理システムに登録された、生産品目に適した計測箇所や検査設定を参照し、自動で条件変更を行います。これにより、段取り替えによる設備トラブルや検査内容の再設定などといった立ち上げロスを軽減します。このほか、従来のVTシリーズと同様にコンベアによる自動搬入出機能を搭載し、製造プロセス内の自動化・省人化に貢献します。

製品詳細についてはこちら

→リンク

※1: 当社調べ。 サブミクロンオーダー検査が可能な、フル3D-CT型X線自動検査装置における検査性能。

2023年10月31日時点

※2: X線を用いて、ヒトの目に見えない構造物内部の連続的な断面の画像を撮影し、コンピューター処理することで、3次元の立体的な画像を得る技術を搭載した検査装置。医療機関などで利用されているCTスキャンと同様の技術を使用

※3: ISO 14644-1におけるClass 6基準に対応

※4: クリーンルーム対応および設定変更の自動化はX950のみ対応

※5: 立体画像を移動しながら止めることなく撮像する技術

※6: ICデバイス同士を接合させるために狭いピッチで形成したバンプ電極

※7: C4 (Controlled Collapsed Chip Connection)バンプと言われるこぶ状の導体突起を基板の電極に形成してウエハと接合すること

“i-Automation!” について

オムロンは、独自のコンセプト“i-Automation!”を進化させ、モノづくり革新を牽引しながら、地球環境との共存と働く人の働きがいを実現し、持続可能な産業の発展に貢献する新たなオートメーションを創出します。未来のモノづくりに向け、「人を超える自働化」、「人と機械の高度協調」という新たな生産性のあり方を追求し、これらを支える「デジタルエンジニアリング革新」を通じ、オートメーションで人、産業、地球の豊かな未来を創造してまいります。

詳しくはこちら:リンク

オムロン株式会社について

オムロン株式会社は、独自の「センシング&コントロール+Think」技術を中核としたオートメーションのリーディングカンパニーとして、制御機器、ヘルスケア、社会インフラ、電子部品など多岐にわたる事業を展開しています。1933年に創業したオムロンは、いまでは全世界で約30,000名の社員を擁し、世界130ヶ国以上で商品・サービスを提供しています。詳細については、リンク をご参照ください。

プレスリリース提供:PR TIMES リンク

御社のプレスリリース・イベント情報を登録するには、ZDNet Japan企業情報センターサービスへのお申し込みをいただく必要がございます。詳しくは以下のページをご覧ください。